液态金属的研究持续引发了芯片冷却、能源技术、先进制造、生命健康以及柔性机器人等领域的颠覆性技术突破,促成了一系列有着重大应用价值的新兴工业领域的形成和发展,为大量高新技术和产品的创制注入了新的活力。

关键词:液态金属 新工业 产业化 技术标准

近年来,我国在液态金属产业转化方面进入快速发展阶段,居国际领先水平,已孵化出一系列在世界上处于领先地位或填补空白的液态金属高新技术企业,包括云南液态金属谷系列公司及北京梦之墨科技有限公司等,从液态金属功能材料、应用器件到先进制造装备等系列产品已批量进入市场。由于液态金属巨大的应用价值及发展潜力,一些发达国家正陆续在基础研究和产业应用方面进行布局。

一,液态金属产业发展历程

2002 年,中国团队首次提出将低熔点金属特别是镓基液态金属流体用于芯片冷却,开启了这类高安全性常温液态金属的基础与应用研究。此后,又相继开创了液态金属在功能材料、热控与能源、印刷电子与 3D 打印、生物医学、可变形机器等多个领域的研究,使液态金属从最初的冷门发展成备受瞩目的重大科技前沿。

早在 2004 年,中国科学院理化技术研究所(以下简称“中科院理化所”)就开始液态金属前沿技术产业转化的推动工作。当时,高性能芯片的“热障”问题使得以风冷为代表的传统散热方法面临巨大挑战,热管及水冷等方式逐步成为主流,然而芯片在摩尔定律的快速迭代范式下,已有技术无法满足芯片可持续发展的需求。

液态金属具有远高于常规流体的热导率(如镓热导率约为水的 60 倍),可极大提升流体换热系数。特别是,液体金属作为一种优良的导电介质,可通过无运动部件的电磁泵驱动,实现紧凑式高性能液冷散热器,这种超高热流密度散热及低功耗特性,在芯片及相关行业展示出重大价值。

基于早期液态金属产业实践,液态金属领域引领者、中科院理化所刘静教授于 2008 年前瞻性地提出在中关村创建中国液态金属谷的战略构想,但限于时机而未能实质性推动。不过,该倡议在数年后由于相关项目乃至产业集群落地于有着有色金属王国之称的云南后得以快速推动起来,云南也历史性地成为液态金属全新工业的策源地。

2013 年,中科院理化所液态金属项目落地云南,由中宣液态金属科技有限公司(以下简称“中宣公司”)实施产业化。2014 年,作为“科技入滇”重点签约项目,液态金属科技成果在业界产生重要影响 ;与此同时,结合云南有色金属资源优势建设液态金属谷的倡议得以落实。2015 年,中宣公司在国内外率先建成液态金属热界面材料等生产线,推出了液态金属导热膏、导热片、电子油墨、电子手写笔等系列产品。同年,在多方推动下,定位于服务支撑液态金属产业的云南科威液态金属谷研发中心挂牌成立。2016 年,专注于极端散热的云南靖创液态金属热控技术研发有限公司(以下简称“靖创公司”)在曲靖成立。2017 年 2 月,云南液态金属谷建设成果入选“2016 云南十大科技进展”,被赞誉为“揭开了液态金属前沿技术的神秘面纱”。此后,云南逐步建立起较为完善的液态金属研发、生产、检测等产业体系,先后孵化出 8 家相关产业化公司,具备了良好的产业基础优势,“中国液态金属谷”产业集群初步形成。

二,液态金属四大产业领域

液态金属正带动新一代信息技术、新能源、先进制造、生物医学、国防科技等领域创新发展。液态金属产业化主要涉及四大领域。

液态金属先进散热

液态金属作为同时兼具流动性、高导热性、高体积相变潜热的材料,为先进散热技术的发展带来了颠覆性变革。例如,将液态金属通过浸润性改性后制备的热界面材料的热阻远低于现有硅脂基热界面材料 ;将液态金属作为流体散热介质,其换热系数远高于现有液冷技术 ;将液态金属( 低熔点合金)作为相变热控材料,则具有单位体积相变潜热大、相变材料内温度梯度小、相变前后体积变化小等显著优势。

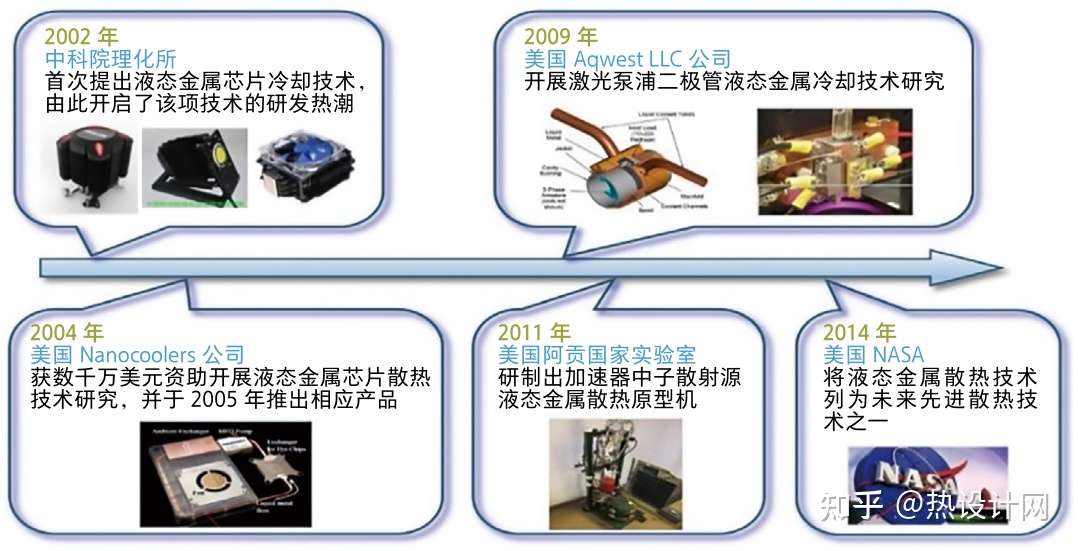

近 20 年来,国际上围绕液态金属先进散热技术的研究与应用呈蓬勃发展态势。继中国之后,发达国家也纷纷加以布局,美国国家航空航天局(NASA)还于 2014 年将其列为前沿研究方向。我国总体上在基础研究及产业化上均占据先机。

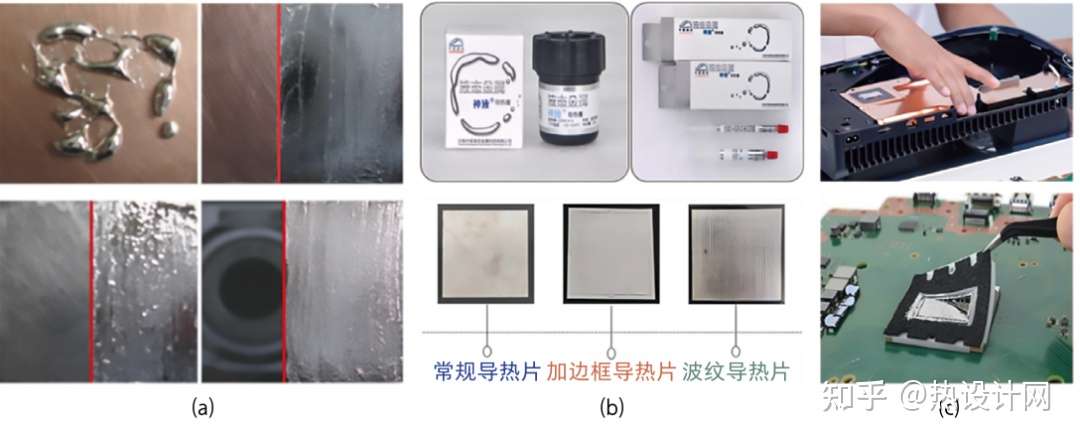

液态金属热界面材料方面,我国学者率先解决了液态金属与不同基底之间的浸润性这一核心问题,在应用上跨出实质性一步 ;此后,中宣公司于 2014 年实现了热界面材料产品量产,并成功应用于索尼、联想等知名公司的最新电子终端产品。

液态金属相变材料单位体积的相变潜热远高于传统材料,为解决受限空间高功率密度热控问题开辟了新途径,靖创公司的相变热控产品已应用于国防领域。

液态金属流体散热方面,中科院理化所研制的液态金属 CPU 散热器于 2008 年进入市场,性能明显优于市场上的顶级热管散热产品。

可以预计,由于兼具各种综合优势,液态金属有望成为理想的超高功率密度散热材料,并带动构建崭新的技术应用体系,有关研究不仅为科学技术进步注入了新的活力,也为相关产业的可持续发展与变革带来了新的希望。

中科院理化所研制的用于计算机 CPU 冷却的液态金属散热器

近 20 年来国际液态金属先进散热技术发展情况

液态金属热界面材料

(a) 与基底材料的浸润改性;(b) 导热膏与导热片产品;(c) 应用于索尼公司 PlayStation 5 产品。

液态金属印刷电子与 3D 打印

电子器件制造在现代文明中扮演了至关重要的作用。已有的电子制造方法大多昂贵、耗时、耗材及耗能,难以实现普惠化及个性化。我国研究者于 2010 年前后开创性提出了颠覆传统的液态金属印刷电子技术与3D 打印技术,相继发明了一系列全新概念的液态金属印刷电子与 3D 打印材料及制造装备,建立了有关理论与技术体系。

2012 年,中科院理化所团队首次系统论述基于液态金属的电子直写技术,并研发出世界上第一台液态金属桌面级电子电路打印机,可在任意基质上打印的液态金属喷墨打印机,以及常温下直接成型的液态金属3D 打印机。以上液态金属打印产品及应用技术已由北京梦之墨科技有限公司实施产业化。

随着 5G 通信、物联网、可穿戴设备等新一代电子信息技术产业的爆发式增长,作为其硬件基础的印刷电子行业也得到蓬勃发展。液态金属作为一种液体导电材料,具备利用印刷(涂布)工艺,制造柔性化、薄膜轻质化、表面共形化电子线路及器件的能力,并有望与大面积、卷对卷等规模化生产方式相结合,可望为相关产业带来颠覆性变革。

而作为信息科学与制造业深度融合的先进制造技术,3D 打印代表了未来数字化生产的新方向。中国科学家首创的机电一体化液态金属 3D 打印技术,打破了传统 3D 打印技术的应用瓶颈。机电一体化液态金属 3D 打印技术的创新在于赋予传统 3D 打印产品电学功能,从而使功能器件的 3D 打印成为现实。

液态金属生物医学

发端于我国的液态金属生物材料学促成了相应理论与技术体系的构建,一系列基础突破在国际上产生广泛影响。首创的液态金属神经连接与修复技术,被评价为“极令人震惊的医学突破”;发明的液态金属血管造影术、液态金属肿瘤栓塞剂、可注射固液相转换型低熔点合金骨水泥,以及医疗电子在体 3D 打印等,也在业界引起广泛重视。

在液态金属生物医学技术的产业转化方面,我国也走在世界前列。云南迈特力医疗技术有限公司基于液态金属的低温熔塑特性,研发的骨科外固定支具产品已应用于临床,解决了传统骨科外固定支具功能单一、笨重、使用不便、舒适性差等痛点。

该技术展示出热塑形温度低及贴合度好、质量轻、透 X 线、形状温控记忆性好等显著优势。随着我国快速进入老龄化社会,患有关节疾病、运动功能障碍的老年人日益增多,这种具有辅助支撑及康复治疗功能的柔性外骨骼产品具有广阔的发展空间,有望带来显著的经济和社会效益。

液态金属柔性机器

实现可在不同形态之间可控转换的柔性机器,以执行复杂任务,是科学界与工程界长久以来的目标,相关研究具有重大应用前景。近年来,随着液态金属基础研究的重大发现和突破,柔性机器的研制出现了前所未有的曙光,促成可变形柔性机器从理想走向了现实。

液态金属打印设备及应用技术

(a) 液态金属电子电路打印机;(b) 液态金属印刷电子技术应用展示;(c) 液态金属 3D 打印机;(d) 液态金属 3D 打印功能器件。

液态金属柔性机器的开创性研究于 2014 年由我国学者发表,被评价为“液体机器预示着柔性机器人的新时代”。该项研究表明,常温液态金属具有可在不同形态和运动模式之间转换的普适变形能力。

例如,浸没于电解液中的液态金属可在低电压作用下实现大尺度变形、自旋、定向运动,并可发生液态金属之间的融合、分裂及再融合等行为,可作为构筑可变形机器的基本要素。此后,我国学者又先后发展出一系列液态金属大尺度变形控制技术,为发展柔性机器人奠定了坚实的基础。

当前,液态金属柔性机器的产业化推进处于启动阶段,蕴藏着巨大发展机遇。通过液态金属与其他材料的结合,还可发展固液结合及刚柔相济的机器人形态。不难预见的是,由液态金属制造的柔性可控变形单元,将为构建全新概念的先进机器人技术开启广阔的空间。

三,液态金属新材料标准体系

标准是保证产品质量的重要依据,也是提高市场竞争力的关键要素。当前,标准已成为各国竞争的焦点之一。由中科院理化所牵头制定的液态金属首项国家标准( 镓基液态金属 GB/T 39859-2021)于 2021 年10 月 1 日实施,这也是国际上第一项液态金属国家标准。为进一步推动液态金属产业发展,解决技术指标评价体系不完善的问题,全国有色金属标准化技术委员会已先后组织立项了多项液态金属国家标准,部分已进入制定或预研阶段。

液态金属标准体系的建设不仅能加快液态金属前沿技术的推广应用,引领和规范我国液态金属产业,促进液态金属材料相关领域高质量健康发展,还能更好地保障我国在液态金属行业的主导权和话语权。

来源 :科学,“液态金属研究”专题

作者:邓中山

参考文献 略